核心应用领域

1. 制造业生产线

汽车制造:通过工业机器人(如焊接机器人、喷涂机器人)实现车身组装、零部件焊接等工序的自动化,典型案例如特斯拉超级工厂的整车生产线,自动化率超 90%。

电子设备生产:SMT(表面贴装技术)生产线中,自动化贴片机可 放置 01005 等微型电子元件,配合 AOI(自动光学检测)设备实现质量全检,例如苹果手机主板的自动化组装。

食品与药品加工:饮料灌装生产线通过自动化输送、灌装、封盖设备实现高速生产(如可乐生产线每分钟可灌装 2000 瓶以上),同时满足无菌环境要求。

2. 能源与电力行业

石油化工:炼油厂的 DCS(分布式控制系统)可自动调节反应温度、压力等参数,实现原油蒸馏、催化裂化等流程的自动化,如中石化镇海炼化的智能工厂。

电力系统:变电站的自动化监控系统可远程控制断路器、隔离开关,并实时监测电压、电流等参数,实现无人值守变电站(如国家电网的智能变电站)。

3. 物流与仓储

智能仓储:AGV(自动导引车)在仓库中按预设路径运输货物,配合立体货架和自动化分拣系统(如亚马逊的 Kiva 机器人系统),实现订单处理效率提升 50% 以上。

港口与码头:自动化集装箱码头通过岸桥、场桥的自动化控制系统,实现集装箱的装卸、堆存全流程无人化,如上海洋山港自动化码头。

4. 其他领域

冶金行业:钢铁厂的连铸机自动化系统可控制钢水浇铸速度和温度,提高钢材质量稳定性。

建材行业:水泥生产线通过 PLC(可编程逻辑控制器)控制原料配比、粉磨、煅烧等环节,减少人工干预导致的质量波动。

二、关键技术与设备

1. 控制系统

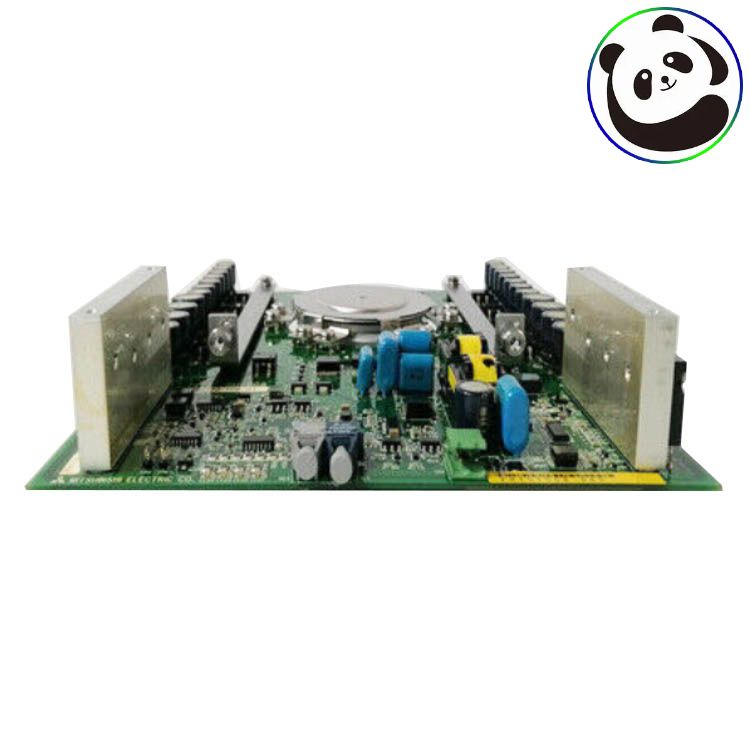

PLC(可编程逻辑控制器):广泛应用于逻辑控制场景,如生产线的电机启停、传感器信号处理,典型品牌包括西门子 S7 系列、三菱 FX 系列。

DCS(分布式控制系统):适用于大型流程工业,通过网络将多个控制站和操作站连接,实现集中监控与分散控制,如霍尼韦尔的 Experion 系统。

SCADA(数据采集与监控系统):用于实时采集现场数据(如温度、压力)并远程监控设备状态,常见于能源、市政等领域(如城市供水管道的 SCADA 系统)。

2. 工业机器人

关节型机器人:具备 6 轴运动能力,可完成焊接、装配等复杂动作,如发那科的 M-20iA 机器人在汽车焊接中的应用。

协作机器人(Cobot):可与人工安全协作,如优傲机器人(UR)的 UR10e 用于电子元件的精密组装。

移动机器人:AGV(如潜伏式 AGV)和 AMR(自主移动机器人)用于物流搬运,如极智嘉的 AMR 在仓库中的货物运输。

3. 传感器与执行器

传感器:用于检测物理量(如光电传感器检测物体位置、压力传感器监测管道压力),例如基恩士的激光传感器可 测量 0.1mm 级的位移。

执行器:接收控制信号并执行动作(如伺服电机驱动机械臂运动、电磁阀控制流体通断),如松下的 MINAS 伺服系统。

4. 工业通信与网络

现场总线:如 EtherCAT(高速实时总线,用于机器人控制)、Modbus(常用于 PLC 通信)。

工业以太网:如 Profinet、EtherNet/IP,支持高带宽数据传输,满足智能制造的数据交互需求。

5G in Industrial:近年来 5G 技术逐步应用于工业场景,如宝马工厂利用 5G 实现机器人的低延迟控制。

三、核心优势

效率提升:自动化生产线可 24 小时连续运行,产能较人工产线提升 3-5 倍(如 3C 产品的自动化测试线每小时可检测 1000 台设备)。

质量稳定:自动化设备的精度可达 0.01mm 级(如半导体晶圆切割的激光加工设备),避免人工操作的随机性误差。

成本降低:长期来看,自动化系统可减少人工成本(如一条汽车焊装线可替代 50-100 名工人),并降低能耗(如变频器调节电机转速实现节能 20% 以上)。

安全性提高:将工人从高危环境(如高温、有毒气体场所)中解放出来,如化工企业的危化品装卸由机器人完成。

柔性生产:通过编程快速切换生产流程,适应多品种、小批量生产需求(如服装定制化生产的柔性生产线)。

四、发展趋势

智能制造(Smart Manufacturing):融合物联网(IoT)、大数据、AI 技术,实现生产过程的智能化决策,如预测性维护(通过传感器数据预测设备故障)。

工业互联网(Industrial Internet):通过平台化架构连接设备、系统和人员,如 GE 的 Predix 平台实现设备全生命周期管理。

绿色自动化:推动节能技术(如伺服电机替代传统电机)和可再生能源在工业中的应用,助力 “碳中和” 目标。

低代码 / 无代码开发:降低自动化系统的开发门槛,使中小企业更易实现自动化改造,如 Mendix 等低代码平台在工业场景的应用。

客服1

客服1